HOTLINE

0914.973.483 - 0333.742.655

Máy ép gạch không nung công nghệ rung khuôn, rung thành khuôn, hay còn gọi là rung rung đa điểm (đa hướng), đặc điểm công nghệ này (lực rung được đặt tại lòng khuôn).

Nguyên lý: Sử dụng motor truyền lực đến trục lệch tâm gắn trên khuôn thông qua hệ thống dây đai. Trục lệch tâm khi quay sẽ tạo ra lực kích rung ly tâm tác động lên khuôn, kết hợp với chày trên ép xuống và cơ cấu đỡ palet từ dưới đẩy lên.

Máy ép gạch không nung công nghệ rung khuôn được ứng dụng phổ biến tại Nhật Bản và Hàn Quốc. Tính đến năm 2018 tại Việt Nam có khoảng 10 nhà đầu tư lựa chọn loại công nghệ này.

Khả năng tra liệu: Với kỹ thuật rung đa hướng nên khả năng tra liệu tốt hơn.

Rút khuôn dễ: lực ma sát giữa vật liệu với khuôn thấp nên lực rút khuôn nhỏ.

Với ưu điểm trên, những loại gạch có kích thước cao, thành vách mỏng gạch sẽ không bị phân tầng.

Máy ép gạch không nung có thể sản xuất được tất cả các loại gạch không nung từ gạch lỗ nằm (gạch ống), gạch lỗ đứng (gạch block), gạch đặc (gạch thẻ), gạch bê tông tự chèn, gạch chèn bờ kênh, gạch trồng cỏ…

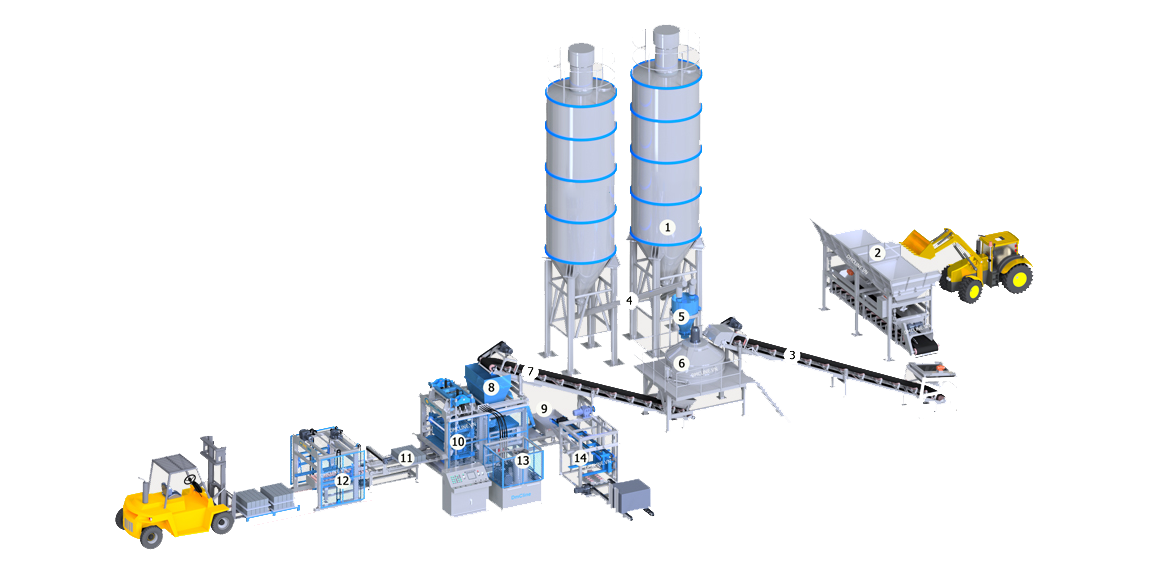

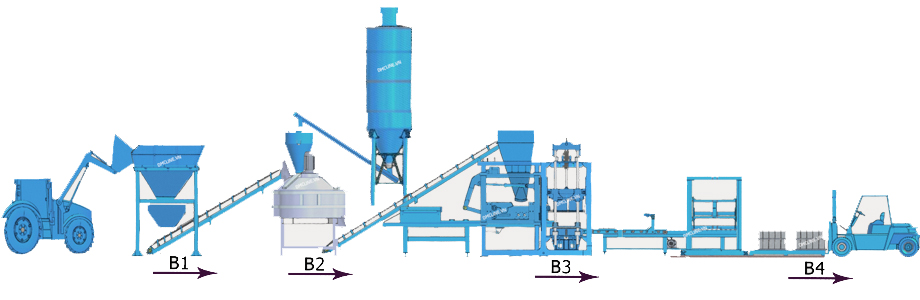

Sơ đồ công nghệ:

Bước 1: Máy xúc lật cấp nguyên liệu (đá, cát, tro sỉ…) vào các phễu để cân.

Bước 2: Nguyên liệu sau khi cân được đưa vào trộn đều cùng với xi măng và nước.

Bước 3: Máy rung ép tạo hình gạch theo khuôn mẫu. Trong quá trình này, công nhân phải thường xuyên kiểm tra để kịp thời điều chỉnh máy nhằm hạn chế sản phẩm lỗi.

Bước 4: Sau quá trình tạo hình, gạch được nâng ra sân phơi từ 18h đến 24h rồi tiến hành xếp kiện, đóng gói. Mang ra bãi dưỡng. Sau 15 đến 28 ngày có thể xuất bán sản phẩm.

Nếu không tìm thấy những gì bạn đang tìm kiếm? Hãy thoải mái liên lạc với chúng tôi. Chỉ cần gọi đến 0914.973.483 hoặc 0333.742.655 và chúng tôi sẽ giúp bạn bằng mọi cách có thể.Bạn cũng có thể gửi e-mail đến namdaiphat2022@gmail.com.